۲۷.۰۵.۲۰۲۲

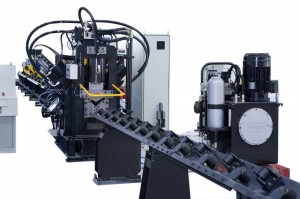

اخیراً، این شرکت برای اولین بار سیستم تشخیص هوشمند را برای عملیات سوراخکاری اجزای دکل انتقال نیرو به کار گرفته است، که این کار با ساخت تجهیزات سختافزاری بینایی ماشین و نرمافزار پشتیبانی مربوطه روی خط اتوماتیک انجام شده است.سوراخکاری با زاویه فولادی.

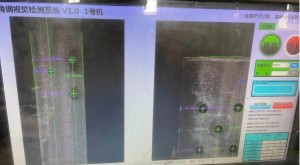

این سیستم دادهها و تصاویر مربوطه را به صورت بلادرنگ منتقل و نظارت میکند، تشخیص و شناسایی هوشمند آنلاین را پیادهسازی میکند، کیفیت پردازش محصول را پشتیبانی میکند و به تحقق «تشخیص هوشمند» کمک میکند.

در سالهای اخیر، با بهبود مستمر کیفیت قطعات برج انتقال توسط مشتریان، میزان سوراخکاری در پردازش و تولید قطعات برج آهنی بسیار زیاد شده است.

برای اطمینان از اندازه پردازش، موقعیت، کمیت و غیره سوراخها، لازم است بازرسان کیفیتی را برای انجام بازرسیهای کیفی در طول تولید ترتیب دهید.

با این حال، روش بازرسی نمونهبرداری دستی که در حال حاضر اتخاذ میشود، تحت تأثیر شرایط عینی محل و عوامل ذهنی فردی قرار دارد و مستعد قضاوت نادرست یا از دست دادن بازرسی در طول فرآیند بازرسی است و بیثباتی، شدت کار بالا، راندمان پایین و هزینه بالای نیروی کار آن، برای تحقق بازرسی قطعات با کیفیت بالا مفید نیست. این سیستم میتواند با جمعآوری و تجزیه و تحلیل اطلاعات فرآیند سوراخکاری، نظارت آنلاین، هشدار اولیه نقص و تشخیص را محقق کند.

این سیستم میتواند ابعاد و مقادیر کلیدی سوراخهای ایجاد شده در اجزای برج را در شرایط کاری، به صورت بلادرنگ و سریع تشخیص دهد، دادههای تشخیص را با دادههای "استاندارد" مقایسه و تفکیک کند و نقصها را به موقع هشدار دهد تا از دقت و کارایی نظارت اطمینان حاصل شود. طبق آمار اولیه، سیستم بازرسی آنلاین میتواند الزامات استانداردهای مربوطه برای تولید برج آهنی را برآورده کند. در مقایسه با روش بازرسی دستی سنتی، دقت بازرسی آن میتواند 10٪ یا بیشتر بهبود یابد و هزینه دوبارهکاری یا پردازش نقص میتواند حدود 250،000 یوان در سال برای هر دستگاه کاهش یابد.

این شرکت به تحقق تلاشهای خود برای تحول هوشمند و تحول دیجیتال، همگام با «زیرساختهای جدید» و ساخت کارخانههای جدید، و ترویج سیستمهای بازرسی آنلاین و سیستمهای مدیریت تولید ادامه خواهد داد.

زمان ارسال: ۲۷ مه ۲۰۲۲